20210924・文/郭靜芝

車輛中心銲接CAE技術 應用於電動車、儲能產業

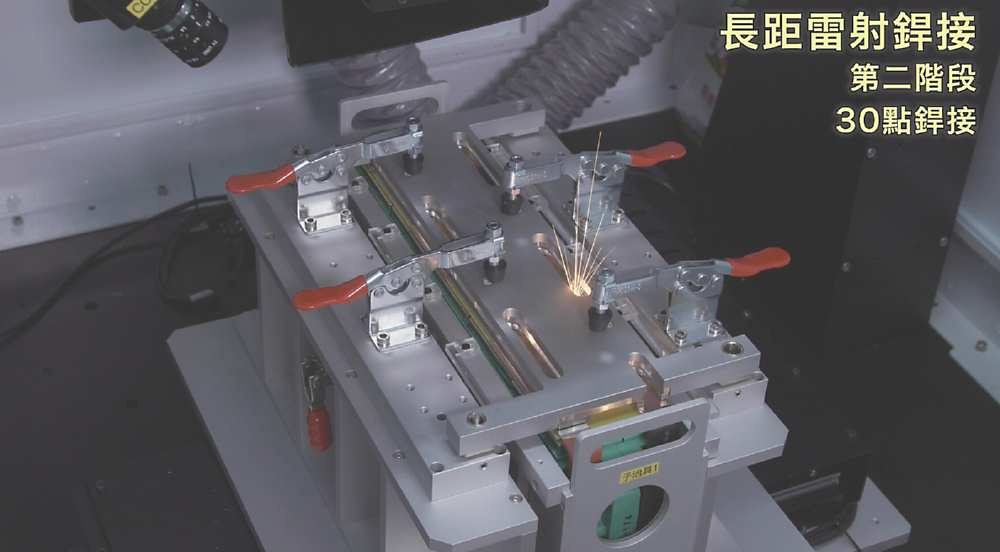

帶動國內鋰電池及儲能業者轉攻高階動力電池系統,提高品質穩定性及研發競爭力,車輛中心扮演關鍵的角色!車輛中心協助廠商建立最有強而有力的基礎,參與工研院雷射中心執行之經濟部技術處科技專案計畫,運用電腦輔助工程分析(CAE)技術,進行鋰電池電極接點雷射銲接之結構安全性評估,有效減少開發試誤之成本耗費,也讓業者的鋰電池相關產品,符合銲接強度與結構安全性要求。

因應節能減碳趨勢,全球主要車廠及零組件製造廠商加速電動車輛之發展。其中儲存車輛行駛所需能量的動力電池系統為其關鍵的核心技術之一,鋰電池因具有高能量密度、高重覆性使用等優勢,已逐漸成為主流。而雷射銲接技術因具有高可靠度、銲道窄與熱影響低等優勢,將其導入鋰電池之組裝製造,可大幅提升產品品質與生產效率。

「掌握銲深與銲接強度是雷射銲接製程的關鍵技術!」車輛中心工程分析中心副理吳建勳表示,透過銲接或接合強度的力學模擬及量測驗證,先保證銲接強度,再運用電池可靠性測試項目之模擬分析與測試驗證,可以確保整體電池系統的使用安全性。

以往國內業者在銲接品質的掌握與控制上,大多倚賴銲接師傅的經驗,未能在事前掌握銲接強度與品質,即便現在使用機器手臂,也需要先行了解究竟要銲到多少才是最佳品質。吳建勳指出,運用CAE分析技術,可在銲接前模擬各項製程條件進行調整與模擬分析,減少試誤所造成的成本耗費,評估銲接強度及結構安全性分析,確認符合國際規範要求後,再進行產品製造組裝,精準又快速。

車輛中心運用銲接及結構CAE模擬技術,應用於電動車輛及儲能產業上,協助業者針對鋰電池電極接合銲接強度設計評估,亦延伸至車輛結構銲接強度與耐久評估,可大幅減少業者產品設計試誤成本,減少銲接失效,提升產品使用可靠性能。